热喷涂涂层的金相制备

热喷涂涂层被广泛应用于许多应用领域,但它们很难用于金相研究。在制备热喷涂涂层时,主要的挑战是什么?如何克服它们?

下载完整的应用说明

热喷涂涂层被广泛应用于许多应用领域,但它们很难用于金相研究。在制备热喷涂涂层时,主要的挑战是什么?如何克服它们?

下载完整的应用说明

如何估计金相制备的喷涂涂层的真实孔隙率仍然存在争议,因为金相研磨和抛光如果进行不正确,可能会引入不属于涂层结构的人工制品。

例如,在金属或金属/陶瓷涂层中,较软的金属在研磨过程中被涂抹到孔隙中,如果抛光不当,可能会掩盖真正的孔隙率。相比之下,陶瓷涂层很脆,在研磨过程中颗粒会从表面脱落。如果没有彻底抛光,这些颗粒会给人留下高孔隙率的错误印象。

一般来说,制备用于金相分析的热喷涂涂层的常见困难包括:

切割:夹紧用于分段的喷涂工件会使脆性涂层产生裂纹或压缩非常软的涂层。

越来越多的:高收缩率的冷装树脂会对与基材附着力较弱的涂料造成损伤;由于收缩间隙,涂层没有树脂支撑,这可能导致涂层在研磨和抛光过程中分层。

研磨和抛光:磨边会导致抛光不均匀,并导致涂层密度的错误解释。此外,涂层和基材之间的浮雕产生了可能被误解的阴影。

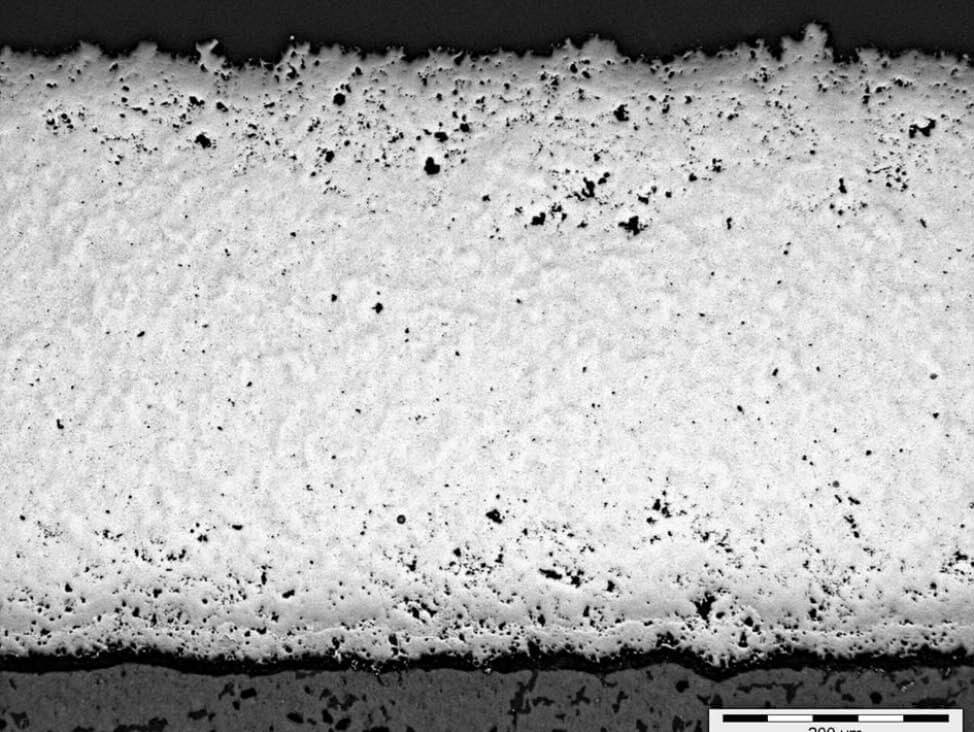

图1:陶瓷喷涂层,抛光不够

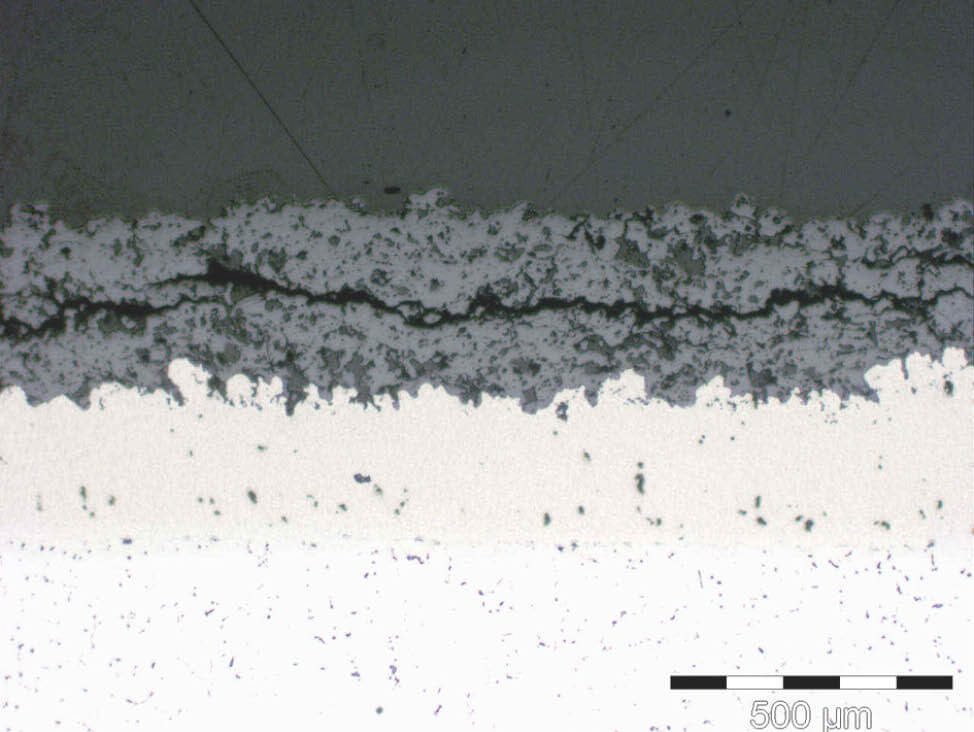

图2:与图1相同的涂层,但抛光正确

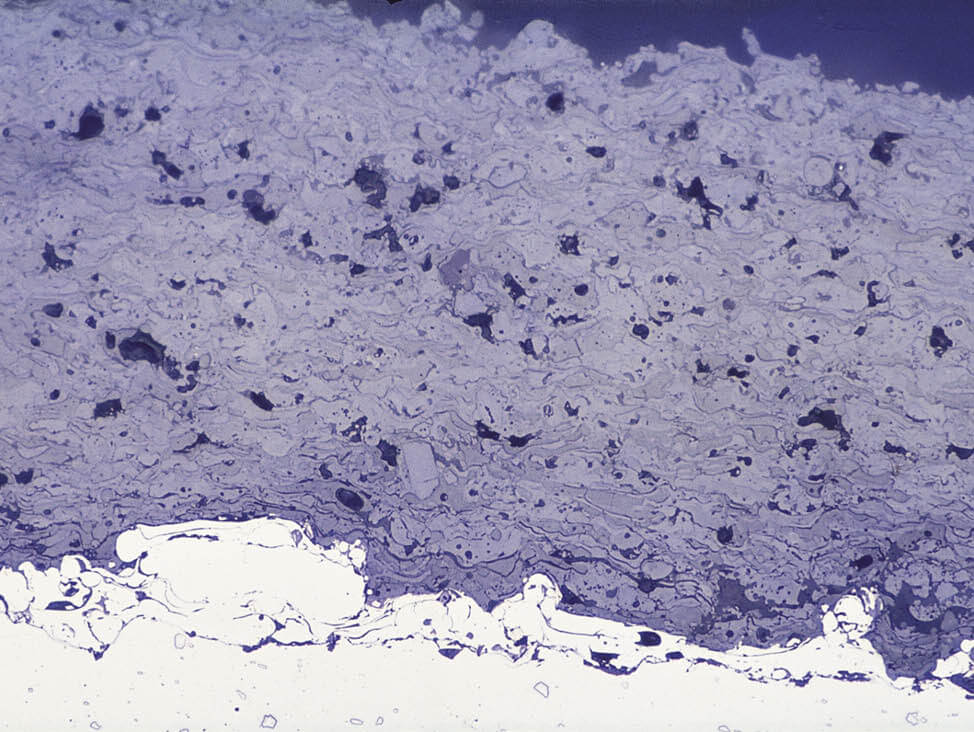

图3:边缘圆角可能导致抛光不均匀和随后对涂层密度的错误解释——在这种情况下,不正确的抛光表明涂层中间的孔隙率更少

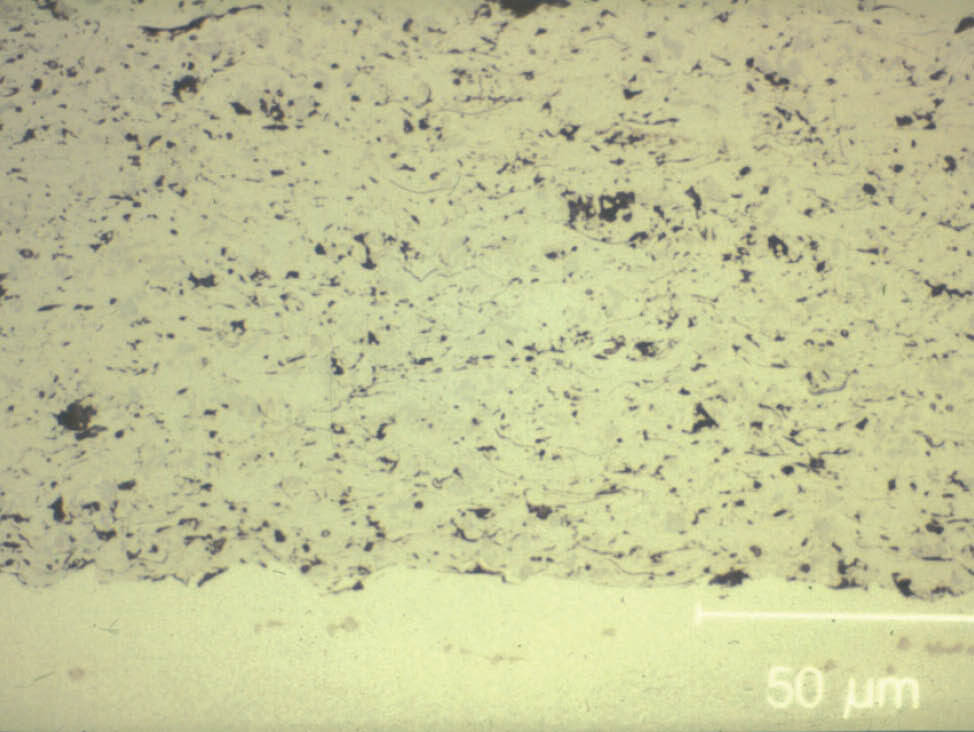

图4:涂层和基材之间的浮雕产生了一个可能被误解的阴影——在这种情况下,带有浮雕抛光的WC/Co喷涂涂层在树脂/涂层界面处显示了一条暗线

在选择截止轮时,主要考虑的是基材材料(通常是金属)。然而,为了避免从涂层中拖出脆性颗粒,请选择粘结松散(软)的车轮,特别是在切割具有陶瓷涂层的部件时。即使涂层是陶瓷的,它只占总横截面面积的一小部分,不需要用金刚石切割轮切割。通常切片是可能的软铝氧化物车轮。如果陶瓷涂层很厚,可以使用致密树脂结合的金刚石截止轮作为替代。

在最终抛光后,涂层有可能出现切割引起的裂纹。如果是这种情况,重新研磨和抛光样品。如果裂纹是切割造成的,通常会消失。如果裂纹不是切割的结果,它将重新出现或裂纹可能出现在其他区域。

小贴士:如何保护易碎和非常软的涂层

夹钳和样品之间的薄薄一块聚苯乙烯泡沫塑料或橡胶有助于保护脆性和非常软的涂层不受损坏。

提示:如何避免分层

当切割测试片以外的工件时,朝着基材切入涂层,而不是从基材切入涂层,因为这将有助于避免切断轮的阻力导致涂层粘结从基材上剥离。

提示:如何保护脆弱的涂层

在切割前真空浸渍冷装环氧树脂,以保护易碎或薄涂层。然后,切割的碎片可以在研磨和抛光之前重新安装。

图5:切割导致的等离子喷涂涂层与基材之间的裂纹

图6:截面引入裂纹

不建议热压缩安装,因为这很容易损坏喷涂涂层。相反,我们建议用环氧树脂冷安装(ProntoFix,EpoFix,CaldoFix-2).但是,请注意,具有高收缩率的冷安装树脂会对与基材附着力较弱的涂层造成损坏。

一般来说,所有涂层都建议采用真空浸渍。浸渍深度取决于孔隙度和孔隙间的相互联系程度。多孔涂层比致密涂层更容易浸渍,而孔隙率小于10%的涂层不能成功浸渍。

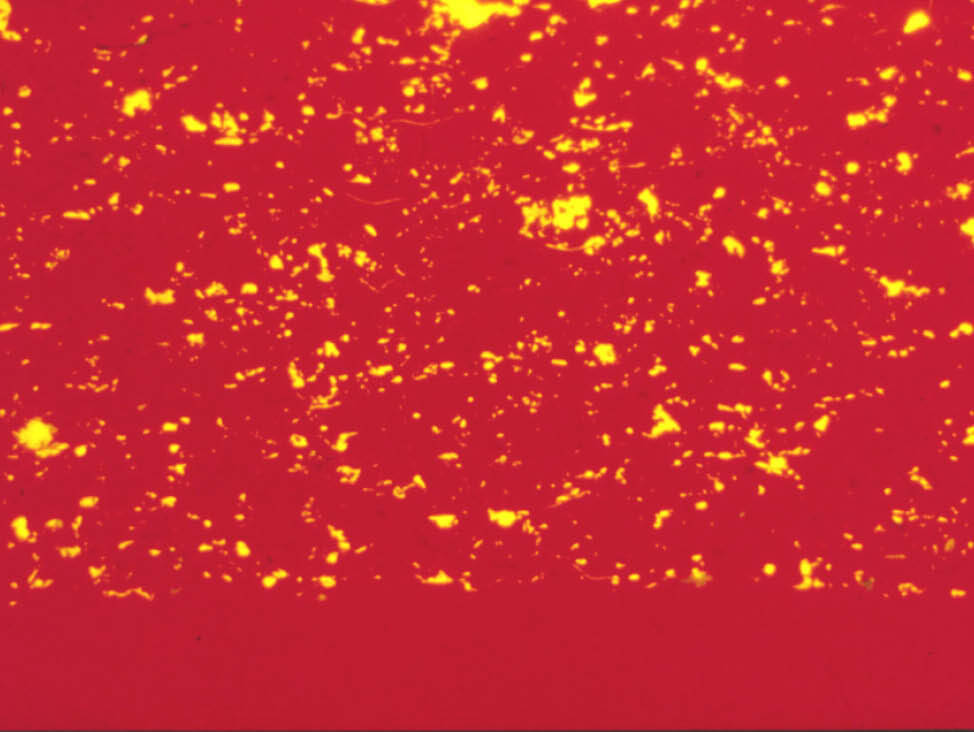

提示:如何区分空隙

很难从涂层的结构元件中区分用透明或半透明树脂填充的空隙。解决办法是混合荧光染料(Epodye)放入冷安装树脂中。当使用长通蓝色滤镜和短通橙色滤镜时,这将使空洞颜色变为黄色。(这种技术不适用于陶瓷涂层,因为陶瓷涂层是半透明的,整个涂层看起来都是荧光的。)

图7:热压缩安装对陶瓷喷涂层的损伤

图8:与图9相同的涂层,冷安装

图9亮场WC/Co等离子喷涂

图10:与图11相同的涂层,在荧光灯下

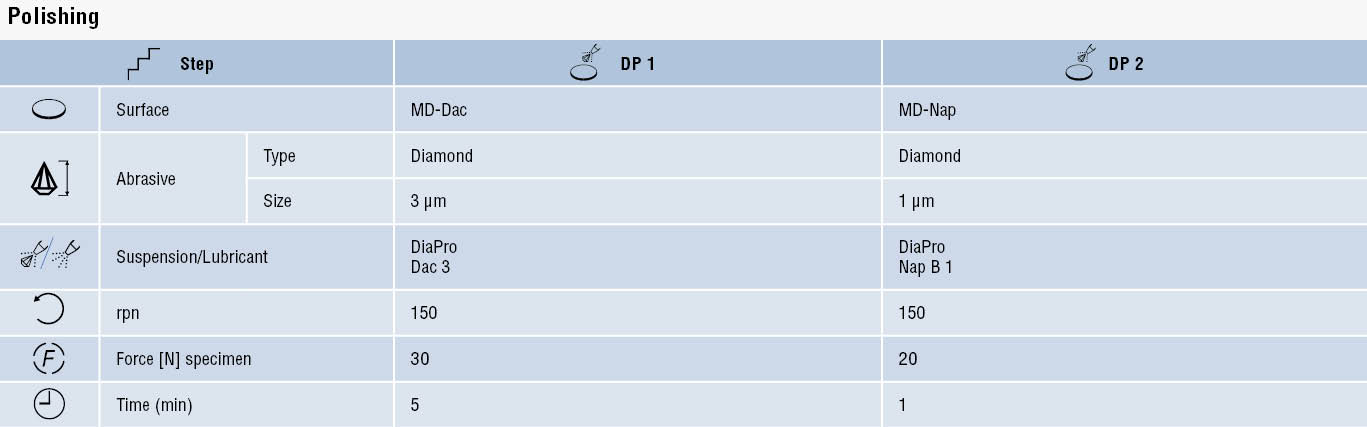

金属涂层可以用1 μm金刚石或胶体二氧化硅(OP-U NonDry)放在软布上。气相二氧化硅悬浮液OP-S NonDry不建议用于抛光金属喷涂涂层,因为它会产生太多的浮雕。然而,OP-S NonDry适用于陶瓷涂层的最终抛光,因为它能与结构形成良好的对比。

当测试最佳的制备方法时,可以同时尝试碳化硅和金刚石。在某些情况下,1微米金刚石可能比胶体二氧化硅更可取。

例1:金属喷涂

图11:实施例1:金属喷涂。精磨后

图12:实施例1:金属喷涂。用3µm抛光

图13:实施例1:金属喷涂。最后打磨后

例2:陶瓷喷涂

图14:例2:陶瓷喷涂。精磨后

图15:例2:陶瓷喷涂。用3µm抛光

图16:例2:陶瓷喷涂。最后打磨后