材料

すべての材料は,異なる性質を持っています。微細構造検査のプロセスは,材料,用途,目的によって異なります弊社のアプリケーションノートは,金属,合金,スプレーコーティング,マイクロエレクトロニクス等,各材料ごとに理想的な試料作製プロセスを選択し,正確に実行できるよう,必要なすべてをカバーしています。

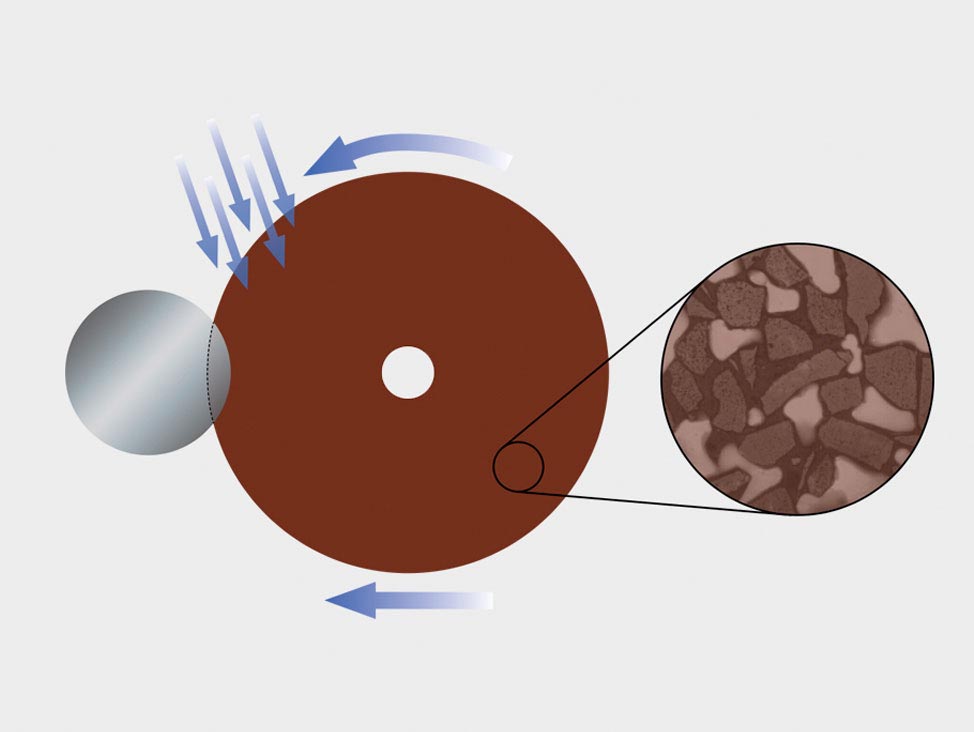

切断

ほとんどの微細構造分析は,材料組織学的な薄片の作成から始まります。砥石切断工程を十分な理解は,適切なクランピングおよび切断の各方法を選択し,それによって高品質な切断を確保する上で役立ちます。切断に伴う人工的な傷を最低限に抑えることは、材料組織学的工程の維持、効率的で高品質な準備を確保するための優れた基盤になります。

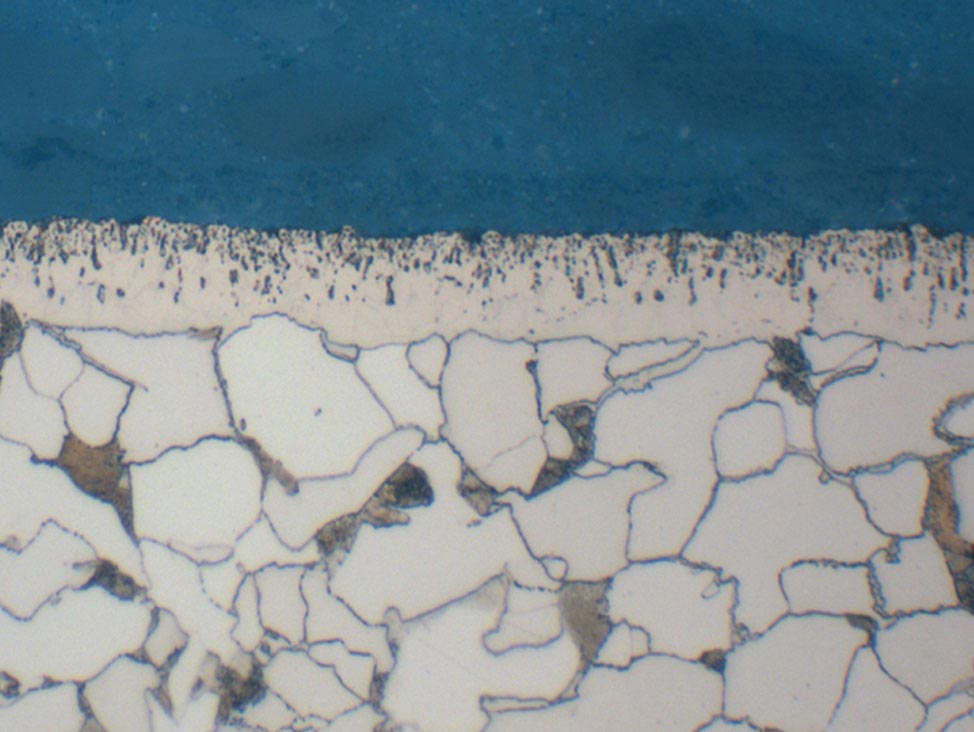

埋込

材料組織学的な埋込は,機械的な試料準備工程だけでなく最終試験を補助する支援工程と見なすことができます。各埋込用樹脂の異なる特性を理解し,埋込の必要性を評価することは,処理と洗浄の容易な試料を確保し,皮膜やエッジ部の良好な画像を得る上で非常に重要です。

研削と研磨

研削と研磨は,材料組織学的なサンプル準備における重要工程と見なすことができます。機械的影響,工程パラメータ,研磨剤,表面に対応した多様性は,反射性の変形のない表面を段階的に作成する際の総合的な複雑性を意味します。

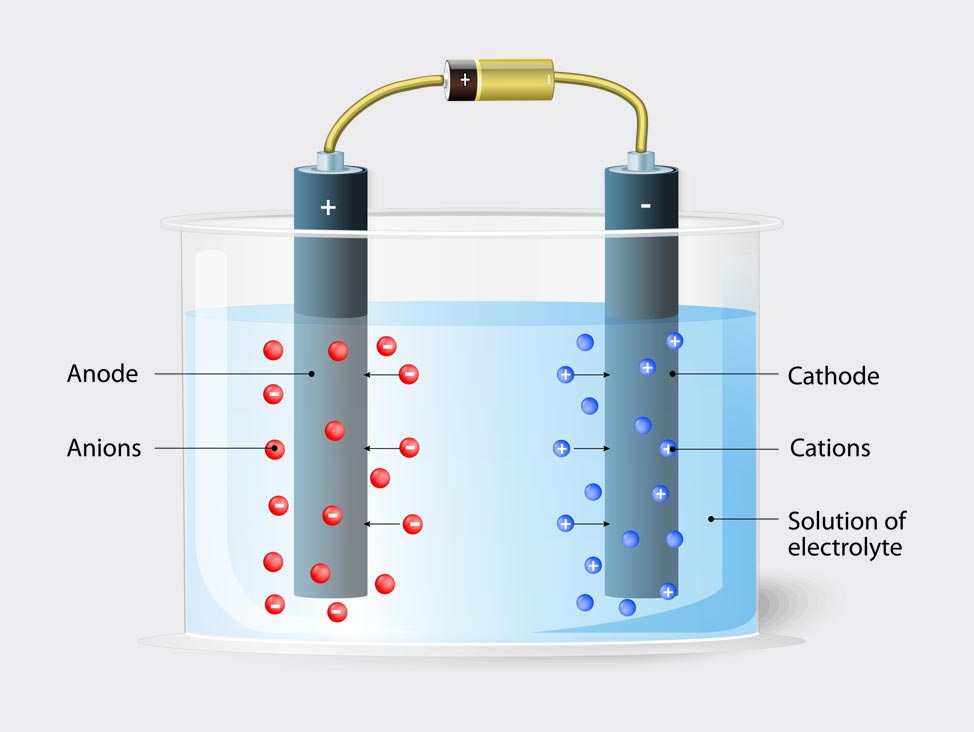

電解試料作製

電気化学的工程は均質な金属に対して,試料から材料を除去でき,それによって機械的な準備を置き換え,補助します。資料内で公開され,経験に基づいた標準方法が電解液と電気化学的パラメータを適切に選択するための起点として使用できます。

エッチング

多くの場合,反射性表面は顕微鏡検査で価値のある情報を提供しません。エッチングは、コントラストを生じさせるための方法で様々な手法を使用して実施できます。この問題に関しては、信頼できる経験に基づいた資料が存在し、エッチング液だけでなく電気化学的方法の公開されたレシピとして公開されています。

硬さ試験

材料の検証に対しては迅速,堅牢,実績のある試験方法が不可欠です。ビッカース,ヌープ,ロックウェル,ブリネルの各方法,無数の負荷,圧子形状があり,既存の材料の大部分に関する単純な特性に適した無数とも言える手順が存在しています。

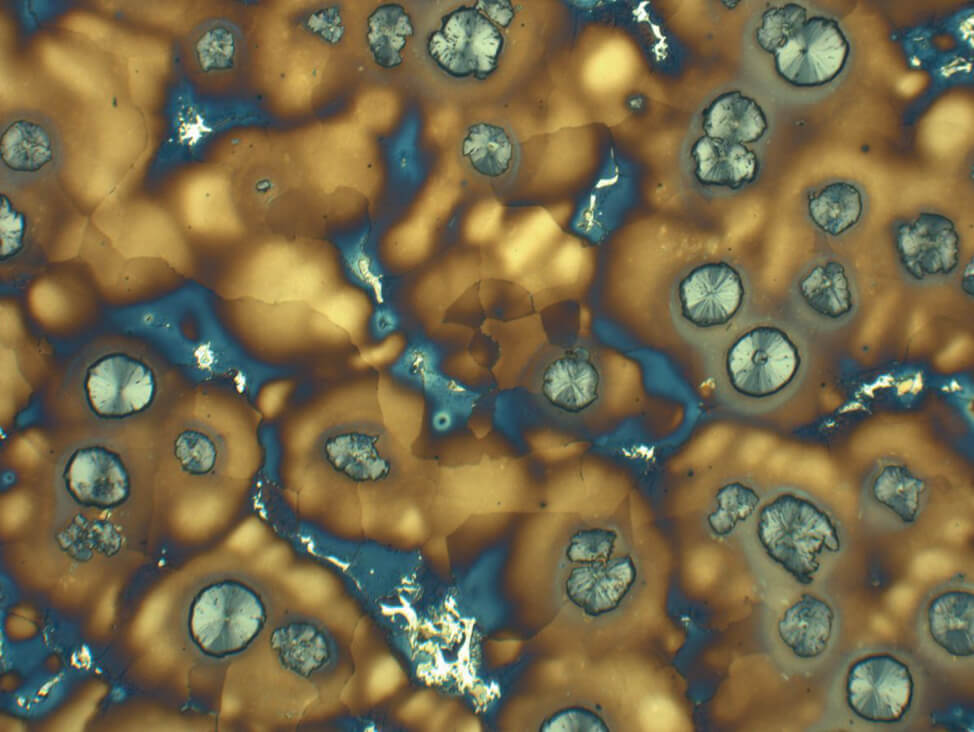

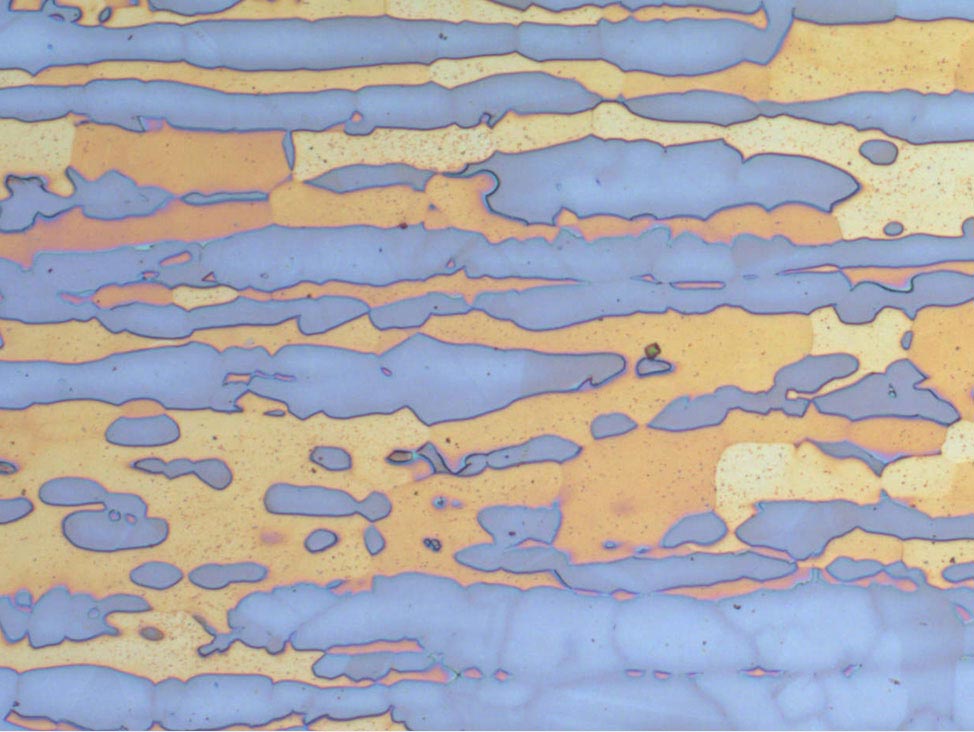

顕微鏡検査

多くの材料組織学的工程の最終的な手順が顕微鏡検査です。顕微鏡検査を実施する前に、材料構造に関する知識、サンプル準備、顕微鏡検査の手法を組み合わせることは、多くの点からこの分野におけるスペシャリストスキルとなっています。

画像分析

例えば,微細構造は分類や定義された材料のしきい値を表現する数字によって説明できます。画像分析は、ソフトウェアツールを利用してこうした定量分析を自動化するために使用されます。

溶接検査

溶接部は多くの場合,形状的特徴,硬さの値,微細構造の分析を評価するために,多くの異なった手法で検査されます。溶接されたサンプルに関連した全ての情報を得るために,従来の多くの材料組織学的工程を使用でき,形状の検証を専用ソリューションに任せることができます。

スペシャルアプリケ,ション

単独のアプリケーションに対する専用製品と工程を設計することは独自の要求事項がある場合や広範な使用が特殊なソリューションを採用するだけの正当な理由となる場合,特に有用です。Struersスペシャルアプリケーションの例としては,検査後に完全な状態に維持される必要のある小型化された電子部品,構築物、鉱物サンプル透過型電子顕微鏡用サンプルが挙げられます。

アプリケ,ションスペシャリスト

27人のStruersスペシャリストから構成される選任のグループが材料組織学に関するスキルと理論の開発,利用,検証によってビジネスを支援します。品質ラボ,生産,研究開発部門,教育を背景とした専門家たちの存在は,弊社のサポートする顧客に応じた様々な経験とスキルを提供できることを意味します。

微細構造に関する記事

ストルアスのアプリケーションスペシャリストが微細構造研究情報に基づいて提供する微細構造に関する記事で,最新の微細構造研究,調査結果,方法論などを詳しくご覧ください。